AZIENDA SPECIALIZZATA NEL RICICLAGGIO DEI PNEUMATICI

L'AZIENDA

L'attività di riciclaggio della TPK si basa un impianto tecnologicamente avanzato per il riciclaggio dei pneumatici fuori uso (PFU), completamente computerizzato. Il processo di lavorazione esclude qualsiasi forma di inquinamento ambientale e non provoca residui di lavorazione dannosi.

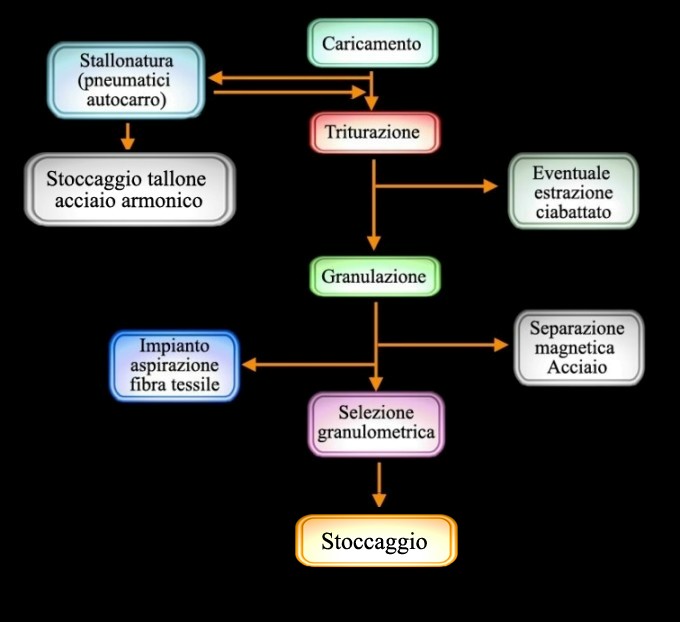

L'attività si sviluppa in due fasi, una di messa in riserva, con l'arrivo dei pneumatici presso le piazzole del centro di raccolta, e una di riciclaggio, basata su un ciclo di lavorazione di natura meccanica, con cui i PFU vengono disgregati nelle loro componenti fondamentali - gomma, acciaio e fibre tessili - con successiva polverizzazione della gomma.

Il prodotto così ottenuto viene poi stoccato in base alla granulometria e inviato ad aziende specializzate per dar vita a nuovi prodotti.

COME UN RIFIUTO SI TRASFORMA IN NUOVA RISORSA

I pneumatici giungono presso il piazzale di messa in riserva e vengono selezionati in base alla tipologia (autovettura e autocarro). Questa operazione si rende necessaria dato che i pneumatici autocarro, prima di poter essere triturati, devono essere preventivamente privati del tallone di acciaio armonico (operazione di stallonatura), in modo da ridurre l'usura del trituratore e delle macchine addette alla riduzione granulometrica.

La riduzione del volume del pneumatico si ottiene attraverso un primo livello di triturazione; a questo stadio di lavorazione si procede all’eventuale estrazione del “ciabattato” ottenuto dalla triturazione grossolana dei pneumatici, che viene impiegato come combustibile per la termovalorizzazione.

Dopo il passaggio nel trituratore, i frammenti di pneumatico, per mezzo di un nastro trasportatore, vengono condotti ad un macinatore munito di griglia, la cui funzione è ridurre ulteriormente il volume portandolo ad una pezzatura inferiore ai 20 mm di diametro. Il macinatore è racchiuso in un box insonorizzato.

I pneumatici macinati sono poi inviati ad una canala vibrante che apre il materiale. Su di essa è posizionato un nastro deferrizzatore munito di un magnete permanente che attrae i filamenti di acciaio armonico, separati dalla gomma in fase di macinazione, e li invia allo stoccaggio in un container di raccolta.

La fase finale prevede la pulizia della gomma dai residui di acciaio e fibra tessile e, grazie all’impiego di due trasportatori a coclea, il prodotto finito verrà stoccato in sacconi big-bag da 2 m3.

L’impianto è provvisto di numerose prese di aspirazione e di un sofisticato sistema di filtri che garantiscono per l’aria immessa in atmosfera una percentuale di polveri inferiore a quella indicata dalle norme vigenti.